名称:

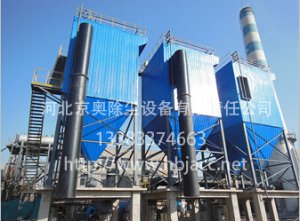

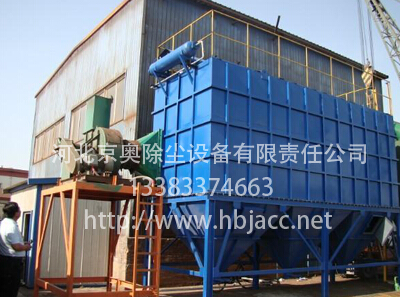

3吨锅炉除尘器

描述:锅炉除尘器在进行除尘设备管道设计计算前,必须首先确定除尘设备各个吸风点的位置和吸风量,除尘器管道的材料以及除尘器管道系统和除尘器的布置等。除尘设备管道设计计算的目

相关产品:

河北京奥除尘设备有限责任公司

3吨锅炉除尘器的详细说明:

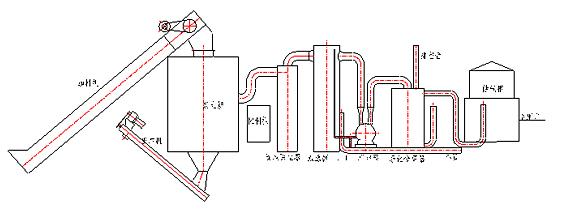

锅炉除尘器在进行除尘设备管道设计计算前,必须首先确定除尘设备各个吸风点的位置和吸风量,除尘器管道的材料以及除尘器管道系统和除尘器的布置等。除尘设备管道设计计算的目的,就是要得出各个管段的管径(或断面尺寸)和阻力,以保证除尘设备系统内的各个吸风点达到要求的风量分配和压力平衡,为选择除尘器系统风机和绘制施工图提供依据。

除尘器管道压力损失的计算步骤如下:

(1) 绘制除尘器管网的流程图最好是画成轴测图,对各个管段进行编号,标注各管段的长度和风量。以风量和风速不变的风管为一管段,管段的长度一般按两管件中心线长度计算,不扣除管件(如三通、弯头等)本身的尺寸。一般从距除尘器最远的一段开始,由远而近顺序编号。

(2) 确定除尘设备管道内合适的气流速度。当气体流量一定时,若流速取得高,则管道断面尺寸可缩小,材料消耗省,一次投资可降低。但是除尘器系统的压力损失、噪声和动力消耗都要增大。反之,若流速取得低,除尘器管道内的阻力、噪声和动力消耗可减少,但是风管断面积要增大,材料和建造费用要增加。除尘设备管道内流速过低,还会发生粉尘沉积堵塞管道的故障。因此,要使除尘器管道系统设计的经济合理,必须选择合适的气流速度。

(3) 根据除尘系统内各管段的风量和流速,就可计算出各管段的管径(或断面只寸)。对于袋式除尘器和静电除尘器的风管,应将除尘器的偏风量(即考虑风量分配不均的因素,一般取(5% -10%) 和布袋除尘器的反吹清灰所需要的风量计入在内。

(4) 除尘系统各管段的断面尺寸确定后,就可计算除尘器管道摩擦阻力和局部阻力。阻力计算应从最不利的环路(即距除尘器最远的排风点)开始。

(5) 对并联除尘器管道要进行阻力平衡,以保证除尘设备各支管的风量达到设计要求。一般除尘系统的阻力不平衡应10% ,其他通风系统应15% 。如不平衡率超过上述规定的数值,则需要进行调整。